全國谘詢熱線:

15936721033

全國谘詢熱線:

15936721033

供 液 泵

一、概述

1、用途:

LSB型係列供液泵,是與離心機配套的供液裝置。該泵將含有固相顆粒的鑽井液,以一定的壓(yā)力注入離心機,使離心機能順利的將固相顆粒分(fèn)離,是石油鑽井工作中不可缺少的設備。

2、特點:

LSB型的外形為(wéi)立式結構,其特點是將工作機身置入罐下,電機部分置於罐麵,所占空間僅為電動機的位置。因此,該泵具有結構緊湊、占地麵積小的特點。

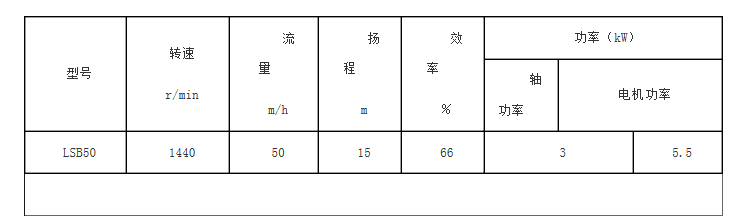

二、性能與參數(見表一)

三、結構說明:

LSB型主要由泵體、泵蓋、葉輪、副葉輪、副蓋板、泵軸、油封及懸架軸承(chéng)等部件組成。

泵的泵體和泵蓋是(shì)從(cóng)葉輪背麵部分開口(即通常所說的後開門形式)。其優點是檢修方便,在檢修時(shí)不拆泵體、吸入管(guǎn)路、排出管路即可維修。

泵的殼體(即泵(bèng)體和(hé)泵蓋)構成(chéng)泵的工作(zuò)室和密封室;葉輪、副葉輪和滾動軸承等為泵的轉子懸架軸承部(bù)件支承著泵的轉子件(jiàn),滾動軸承受泵的(de)徑向力和軸向力(lì)。

泵(bèng)的軸向力(lì)由副葉片和副葉輪來平衡的(de)。其優點是軸承幾乎不承受軸向力。

泵的(de)軸向密(mì)封是由副葉輪及密封室構成(chéng)的動力密封和靜壓氣(qì)墊密封(fēng)來完成的。其優點有兩個方麵:一是泵靜止(zhǐ)時,大氣(qì)壓強及液柱壓強壓縮密封(fēng)室中氣(qì)體,形成氣墊,確保軸承內不進水;二是泵運轉時,副葉(yè)輪產生相對的壓力(lì)抵禦葉輪所(suǒ)產生的壓力,確保葉輪工作室密封。因此(cǐ),泵的軸承采用稀油潤滑(huá),泵軸與潤滑油隔離,不存在攪(jiǎo)油(yóu)過熱現象。油腔端部用(yòng)油封密封。

泵體、葉輪、副(fù)葉(yè)輪、副殼體(tǐ)、副蓋板采用中錳球墨鑄鐵MII澆鑄(zhù),具有良好的耐磨(mó)性和抗腐蝕性(xìng);泵體(tǐ)結構兼有環形壓水室渦形壓(yā)水室的優點,從而降低了葉(yè)輪上的(de)徑向力,減少了泵軸(zhóu)的澆曲變形;正是有了這(zhè)些特點,才有了LSB型泵(bèng)的效率高、軸封可靠(kào)和使用(yòng)壽命長的特點。

泵的傳動方式(shì)是通過彈性聯軸器(qì)與電動機軸連接的。

泵的旋轉方向,從驅動器端看,為順時針方向(xiàng)旋轉。

四、裝配與拆卸

泵在(zài)裝配前應首先檢查零件有無(wú)影響(xiǎng)裝配的缺陷,在擦洗幹淨後方可進(jìn)行裝配。

1、預先可將各處的連接螺栓分別放置(zhì)在相應的零件上;

2、預先可將O型密封圈、石棉墊(diàn)、油封等(děng)分別放置(zhì)在相應的零件上;

3、將(jiāng)滾動軸承裝到軸上,然後裝到懸架內,再合上壓蓋,壓緊滾動軸承;

4、將軸套裝到軸上(shàng),再將泵蓋裝到架上,然後(hòu)再將葉輪、副殼體、副葉輪擰緊到軸(zhóu)上(shàng);最後將(jiāng)上述組件裝到泵體內(nèi),並擰緊泵體和泵蓋上的連(lián)接螺栓;

5、在上述裝配過程中,一(yī)些小件如:擋圈、軸套O型圈等容易遺漏(lòu)或裝錯順序的,應特別注意;

6、泵體拆卸順序基本上可按裝配順序(xù)的反方向進行。

五、安裝

泵安裝的好壞對泵的運行和壽命有直接的影響,所以安裝和校(xiào)對必須仔細進行。

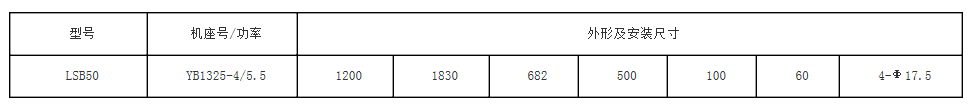

泵的外形尺寸見表二

1、安裝與調試:

(1)清除底座(zuò)上的(de)油垢(gòu)和(hé)汙垢,把(bǎ)泵座(zuò)放在罐上;

(2)檢查電(diàn)動機與罐麵的垂直度(dù);

(3)軟管線要留餘量,以(yǐ)防拉(lā)斜泵體。

2、安裝說明(míng)

(1)泵的(de)安裝高度,管路的長度、直徑、和流速應符合實際條件,力求減少不必要的損(sǔn)失;

(2)長距離輸送時,應取較大的管徑,泵的管路應有自己的支架,不允許管路的重量壓在泵上(shàng),避免把泵(bèng)壓(yā)壞。

六、啟動、停止與運行

1、啟動:

(1)應在機泵連接前確定電動機(jī)的旋轉方向是否(fǒu)正確,泵的轉動是否靈活;

(2)關閉吐(tǔ)出管路上的閘門;

(3)接通電源,當泵的轉速達到正常轉速後,再逐漸打開吐出管路上的閘門,並調節到所需要的工況。在吐出管上的閘門關閉的情況下(xià),泵連續工作時間(jiān)不得(dé)超過3分鍾。

2、停止

(1)逐漸關閉吐出管路上的閘門,切斷電(diàn)源;

(2)如果環境溫度(dù)低於0℃時,應將泵內的液體排出,以免泵被凍裂;

(3)如果長期不使用,應將泵拆卸、清洗、上油包紮好(hǎo)。

3、運行

(1)在開機及運(yùn)行(háng)過程中,必須注意觀察儀表讀數(shù),檢查軸承是否(fǒu)發熱,泵的震動和聲響是否正常;如果發現異常情況,應(yīng)及時停機處理;

(2)軸承溫(wēn)度最高不大於80℃,軸承溫升不大於40℃;

(3)軸承箱內應充滿潤滑油,經常檢查(chá)加油(yóu)杯(bēi),並及時加油。

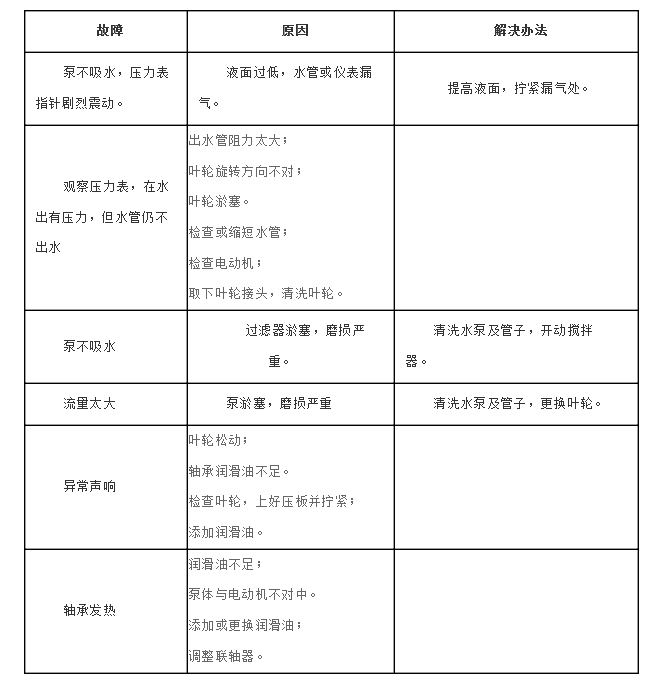

七(qī)、故障原因及解決辦法